Tempi di sviluppo ridotti e automobili più leggere, efficienti e divertenti

Un tempo la fibra di carbonio era riservata a produzione estremamente sofisticate quali l’industria aerospaziale, lo sport automobilistico e motociclistico, la cantieristica navale da regata e via dicendo.

L’idea, successivamente adottata, di utilizzare questa fibra per rinforzare la plastica, ha portato alla nascita del CFRP (Carbon fiber reinforced polymer or plastic = polimero o, in questo caso, plastica rinforzata con fibra di carbonio), un materiale leggero ma estremamente resistente che può essere utilizzato per realizzare auto più sicure e più efficienti nei consumi.

Questo materiale, ha trovato applicazione nelle vetture di grande serie e – impiegato nelle parti alte della carrozzeria – permette inoltre di abbassare il centro di gravità di un’auto, rendendola più agile e divertente da guidare.

Oggi tali possibilità vengono ulteriormente ampliate grazie ad un nuovo processo di produzione che, ideato da Nissan, accelera lo sviluppo delle componenti in CFRP che il Costruttore giapponese intende a questo punto produrre in serie per il successivo impiego in linea di produzione.

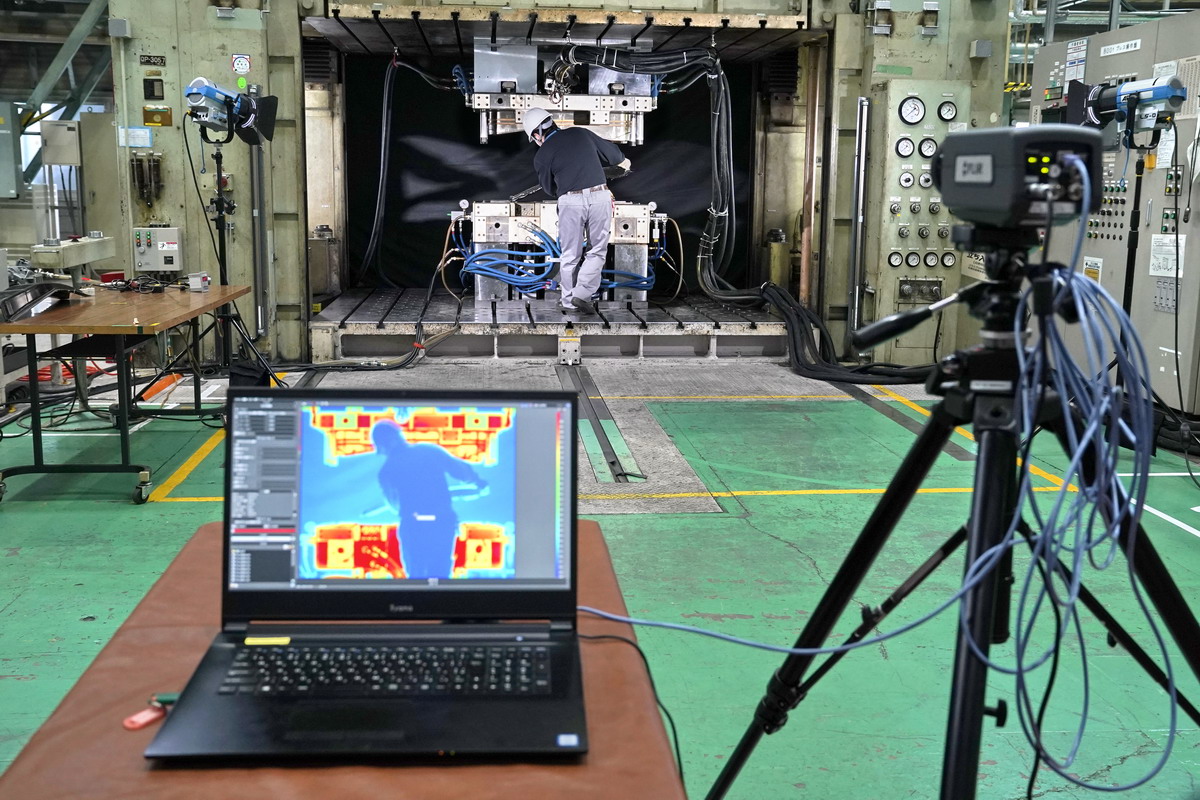

Rispetto ai metodi convenzionali, i tempi di sviluppo e stampaggio di questi componenti si ridurrebbero rispettivamente della metà e di circa l’80%.

I vantaggi della fibra di carbonio sono noti da tempo, ma il suo costo elevato e la difficoltà di modellare le parti in CFRP hanno finora ostacolato la produzione di massa.

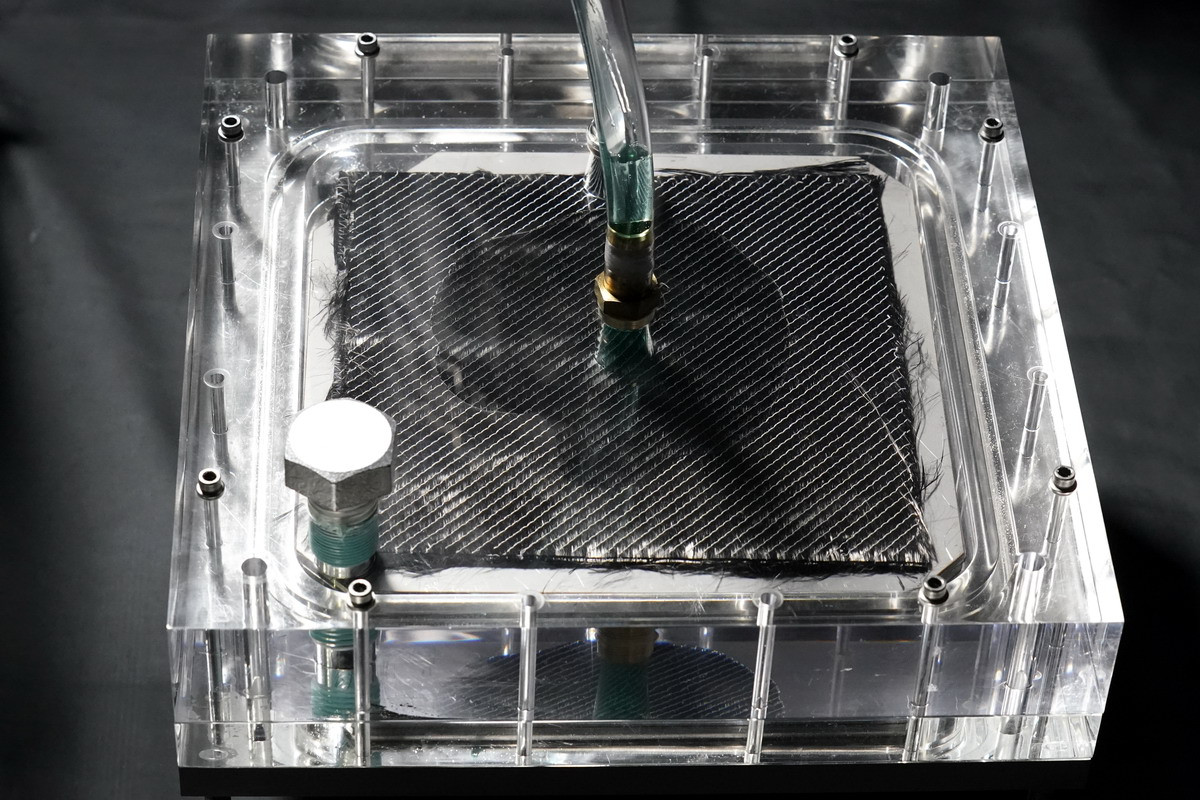

Il metodo di produzione tradizionale, noto come stampaggio a trasferimento di resina a compressione, prevede che la fibra di carbonio preformata sia inserita in uno stampo, mantenendo un piccolo spazio tra fibra e stampo superiore, nel quale viene poi iniettata la resina e lasciata indurire.

Gli ingegneri di Nissan hanno invece sviluppato tecniche per simulare accuratamente la permeabilità della resina nella fibra di carbonio, utilizzando un sensore di temperatura interno e visualizzando il comportamento del flusso di resina attraverso uno stampo trasparente. Grazie a tale simulazione si è ottenuto un prodotto stampato di alta qualità con tempi di sviluppo più brevi.

[ Redazione Motori360 ]

Motori360.it Portale motoristico a 360 gradi: auto e moto (test su strada su testmotori360.it), anticipazioni, retrospettive, ecc. – aeronautica – nautica – trasporti – viaggi – tecnologie – sport – abbigliamento – inchieste – consigli

Motori360.it Portale motoristico a 360 gradi: auto e moto (test su strada su testmotori360.it), anticipazioni, retrospettive, ecc. – aeronautica – nautica – trasporti – viaggi – tecnologie – sport – abbigliamento – inchieste – consigli

Testata giornalistica registrata presso il Tribunale di Roma con il n. 147/2012

Testata giornalistica registrata presso il Tribunale di Roma con il n. 147/2012