L’ultima evoluzione del concetto di berlinetta Ferrari a motore centrale-posteriore conferma la più pura anima di Maranello e fa da ponte tra passato e futuro rappresentato dall’unità ibrida da 830 cavalli sviluppati tramite l’accoppiata V6 turbo, da 663 cavalli, insieme al Motor Generator Unit-Kinetic da 167

Fa il suo ingresso nel listino della Casa di Maranello un ibrido da 830 cavalli, 663 dei quali erogati da un nuovo V6 turbo a 120° e 167 cavalli (122 kW) provenienti da un motore elettrico; la sua sigla identificativa trae origine dalla cilindrata totale (2,992 l) unita al numero dei cilindri ed alla celeberrima sigla GTB (Gran Turismo Berlinetta).

Il frazionamento «V6» ha una lunga storia nata nel 1957 con la monoposto Dino (nome del figlio di Enzo Ferrari) 156 F2 poi riportata sulle Sport 196 S e 296 S, nonché sulla 246 F1 con cui Mike Hawthorn vinse il Campionato mondiale Piloti l’anno successivo, tutte a motore anteriore mentre per vedere un V6 montato in posizione centrale-posteriore occorre arrivare alla 246 SP nel 1961, che vinse tra l’altro la Targa Florio quell’anno e il successivo. Sempre nel 1961, Ferrari vinse il suo primo titolo Costruttori nel Campionato del Mondo di Formula 1 con la 156 F1, che montava un motore V6 a 120°. I turbo in posizione centrale furono installati per la prima volta da Ferrari sulla 126 CK nel 1981 e poi sulla 126 C2 del 1982, prima vettura turbo ad aggiudicarsi il Campionato del Mondo Costruttori di Formula 1 cui fece seguito il successo del 1983 con la 126 C3. Infine, l’architettura ibrida V6 turbo è montata su tutte le monoposto di Formula 1 sin dal 2014.

Esterni & Aerodinamica

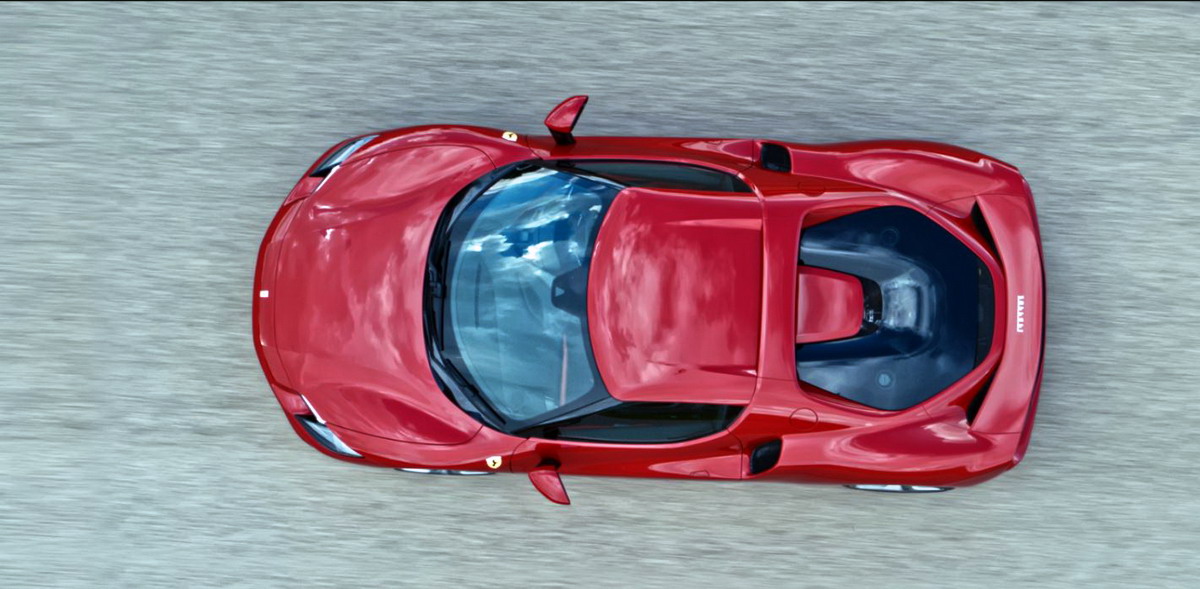

Questa 296 GTB è la berlinetta Ferrari più compatta dell’ultimo decennio grazie ad un abitacolo inserito in corpo vettura caratterizzato da un passo corto, da parafanghi muscolari, dal tetto a visiera e dagli archi rampanti; in più questa linea richiama la 250 LM del 1963 (foto sotto), che ha ispirato i designers per il suo aspetto sinuoso e monolitico, per il taglio del montante «B», e per l’andamento dei parafanghi posteriori su cui si innestano le prese d’aria e la leggera coda tronca.

Le performance si basano su una perfetta ottimizzazione dei volumi che ha consentito di giungere a un design pulito ed elegante, i cui elementi prestazionali si fondono ai temi di stile esaltando il connubio tra tecnica ed estetica proprio di ogni Ferrari.

Uno degli elementi più connotativi della 296 GTB è l’abitacolo che si distingue rispetto alle altre sportive Ferrari per la sua architettura a visiera. Il tema, già sperimentato su alcune vetture in edizione limitata come la J50 e su One-Off come la P80/C, esprime qui la sua piena maturità legandosi organicamente all’arco rampante del posteriore e al vano motore trasparente che svela il propulsore V6 mentre la fiancata, i cerchi stellari a doppia razza diamantati (opzionali se in fibra di carbonio) e la prospettiva del 3/4 posteriore enfatizzano tutte le potenzialità della vettura.

Il frontale puro, levigato e compatto, ospita gruppi ottici (due gocce carenate incastonate sul frontale) che traggono ispirazione dalla simile forma dei proiettori del passato che oggi, sulla 296 GTB, si innestano in un frontale che integra anche DRL e presa d’aria dei freni mentre la griglia centrale ha assunto una forma a bilanciere che sottende la presenza dei due radiatori. Nella parte centrale è stata ricavata un’aletta sospesa di dimensioni contenute che richiama soluzioni adottate in Formula 1.

La parte alta della coda tronca incorpora un elemento orizzontale che racchiude fanaleria e spoiler integrato mentre il moderno scarico unico centrale completa la base del profilo della struttura centrale del paraurti che si espande verso l’alto fino a raggiungere i gruppi ottici. L’ala centrale attiva non serve alla gestione della resistenza all’avanzamento, ma genera carico posteriore aggiuntivo pari a un massimo di 360 kg a 250 km/h in configurazione High Downforce e allestimento «Assetto Fiorano» per poi rientrare, in posizione di riposo, nel vano di collegamento dei proiettori posteriori risultando così ben integrato nel paraurti.

Non appena le accelerazioni monitorate dai sistemi di controllo dinamico superano un determinato valore, lo spoiler si solleva rispetto alla carrozzeria, provocando un aumento di 100 kg di carico sull’asse posteriore esaltando quindi il divertimento di guida in condizioni prestazionali e minimizzando lo spazio di arresto.

Propulsore e cambio sono raffreddati da due radiatori installati davanti alle ruote anteriori, accanto ai condensatori che raffreddano la batteria ad alto voltaggio. L’evacuazione dell’aria calda sul fondo evita la contaminazione termica con il flusso di raffreddamento dell’intercooler, massimizzando l’efficienza e riducendo l’area di ingresso a vantaggio della pulizia formale. I radiatori del motore elettrico ricevono aria da due aperture ricavate sotto le parti laterali dello spoiler anteriore in modo da liberare la sezione centrale dell’anteriore, sfruttata per la generazione di carico verticale, e ottimizzare l’andamento dei flussi.

Il raffreddamento dell’impianto frenante si sviluppa attorno alla pinza «Aero» con presa d’aria integrata (introdotta sulla SF90 Stradale), servita da un condotto che convoglia l’aria dal paraurti anteriore all’interno del vano ruota, che sulla 296 GTB; l’imbocco di questa canalizzazione è stato integrato sotto al DRL.

La conformazione del fascione paraurti anteriore e del relativo splitter, si basa su un concetto proprio delle monoposto da corsa: la superficie posteriore del paraurti e quella superiore del tea-tray creano un campo di sovrappressione che si contrappone alla depressione sul fondo vettura. Tale separazione sussiste fino alle estremità del tea-tray, a ridosso del quale il flusso d’aria si avvolge su sé stesso creando un vortice coerente ed energetico indirizzato verso il sottoscocca. Il movimento dell’aria si traduce in un’accelerazione locale del flusso che produce un alto livello di aspirazione (anche per l’evacuazione dell’aria calda dai radiatori) e un maggior downforce sull’asse anteriore.

La riduzione della distanza dal fondo stradale ai minimi omologativi e l’ottimizzazione dell’aspirazione derivante dall’effetto suolo, esaltano il downforce anteriore mentre, per quanto attiene ai freni, l’adozione della pinza «Aero» ha permesso di eliminare il condotto di ventilazione posto sotto la leva sospensione per aumentare le prestazioni del diffusore anteriore. Lo spazio liberato è stato utilizzato per inserire un’estensione laterale del fondo piatto che aumenta la superficie di generazione di downforce, oltre a un generatore di vortice aggiuntivo dotato di innovativa sezione a «L».

Lo stile del posteriore rompe nettamente con la tradizione dei coupé Ferrari, scegliendo di optare per la discontinuità tra tetto e cofano posteriore tipica invece delle vetture spider. Tale direzione stilistica rende unica e riconoscibile la 296 GTB; a livello aerodinamico, ha permesso di introdurre un profilo alare che sormonta il padiglione e si protende in due pinne laterali che delimitano il cofano posteriore.

È stata inoltre studiata la gestione della scia dietro il lunotto, al fine di non penalizzare resistenza all’avanzamento e raffreddamento dei radiatori dell’ibrido; la mancanza del classico lunotto che completa la linea del padiglione unendo quest’ultimo alla coda della vettura, ha comportato la necessità di gestire la separazione del flusso proveniente dal tetto creando una sorta di carenatura virtuale che gli permetta di investire correttamente il posteriore della vettura: in pratica il binomio formato dal profilo alare e dal soffiaggio sopra la parte terminale del padiglione, calibrato in CFD e in Galleria del Vento, crea una sorta di lunotto fluidodinamico il cui andamento, se visualizzabile, imiterebbe quello di un classico lunotto reale.

Gli sviluppi all’anteriore hanno comportato l’esigenza di controbilanciarne gli effetti al posteriore in configurazione LD, ovvero quando il carico aerodinamico non beneficia dei 100 kg in più. A tal proposito sono state sfruttate le opportunità create dalla nuova linea di scarico, che concentra nella parte alta del vano motore gran parte delle fonti di calore. Ciò ha permesso di ottimizzare le aperture necessarie alla ventilazione dei componenti sottocofano recuperando ampie superfici per la generazione di carico aerodinamico, specialmente sotto il motore, ed evitando perdite di efficienza del flusso al sottoscocca.

Grazie all’elevata efficienza del flusso a monte è stato possibile dotare il diffusore di forme lineari e pulite, in simbiosi con la parte superiore del paraurti. La sua particolarità è rappresentata dal canale centrale caratterizzato da una doppia curvatura: grazie a questo accorgimento si è potuto modificare la direzione di rilascio in scia del flusso richiamato nel sottoscocca, contenendone l’espansione verticale e dunque la resistenza all’avanzamento.

Interni

L’abitacolo della 296 GTB si sviluppa intorno all’interfaccia full-digital introdotta sulla SF90 Stradale ma, a differenza di questa, sulla 296 GTB si è voluto dare al contenuto tecnico una veste più raffinata coerente con la pulizia formale degli interni ottenuta grazie alla semplificazione delle forme che integra i contenuti tecnologici all’interno di rivestimenti sobri; una semplificazione che ha toccato anche i display dell’abitacolo amplificando così l’effetto minimalista della cabina, peraltro caratterizzata da arredi con finiture in pregiata selleria italiana, impreziositi da materiali tecnici nobili per i componenti funzionali.

- L’abitacolo in configurazione Assetto Fiorano

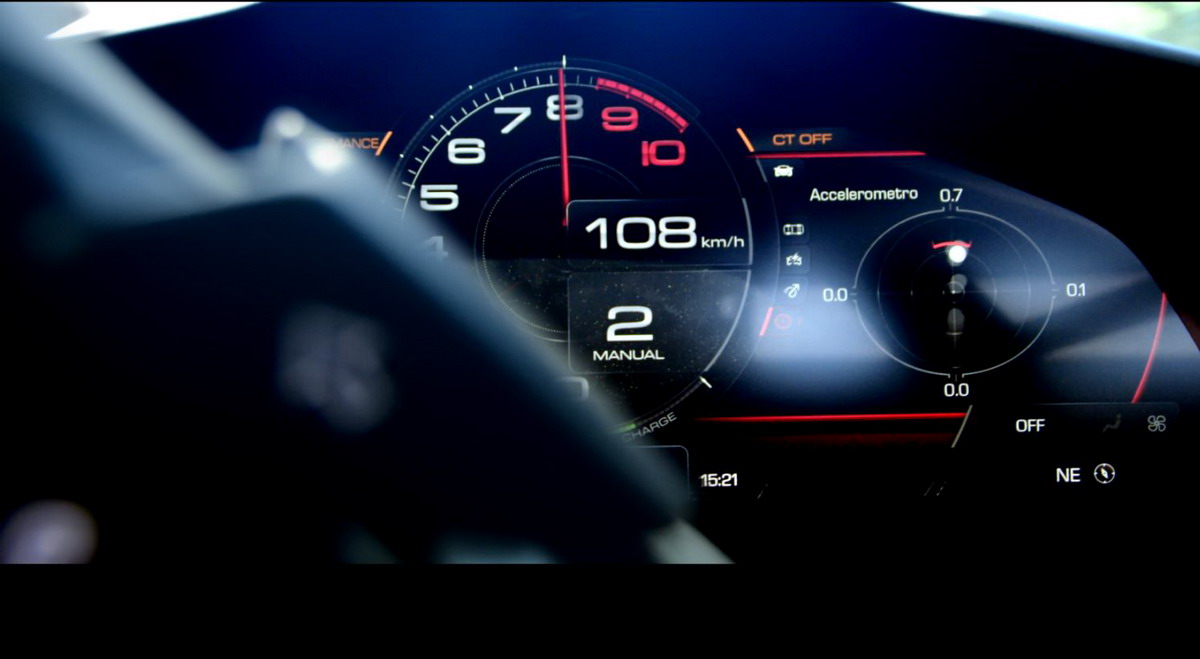

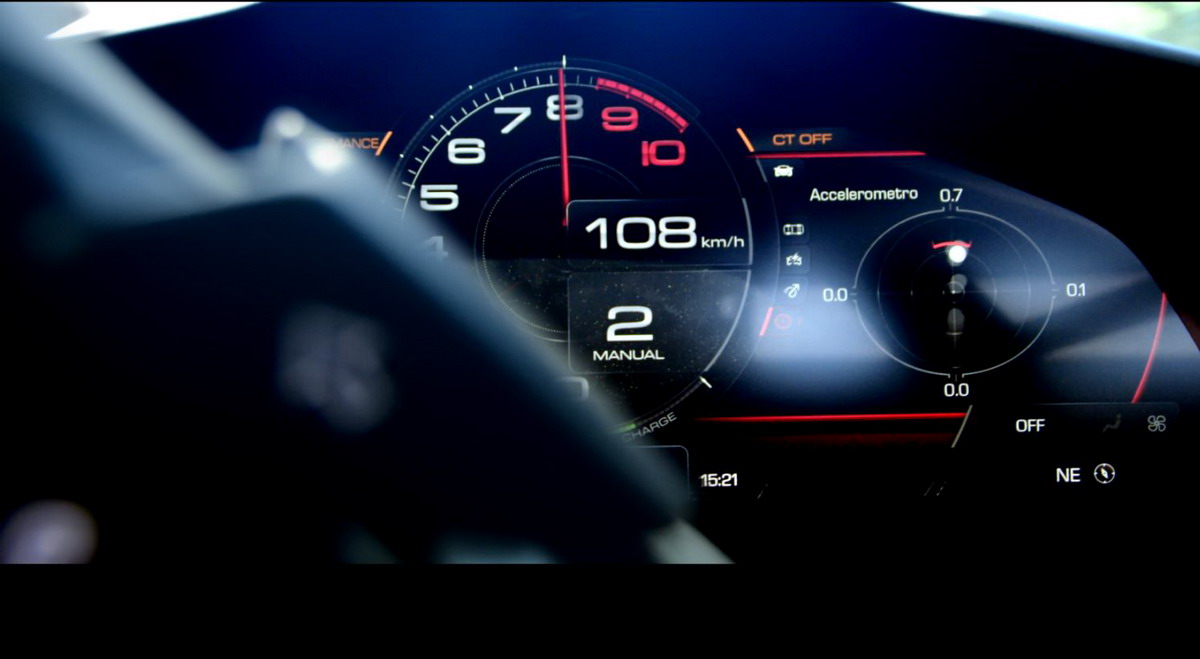

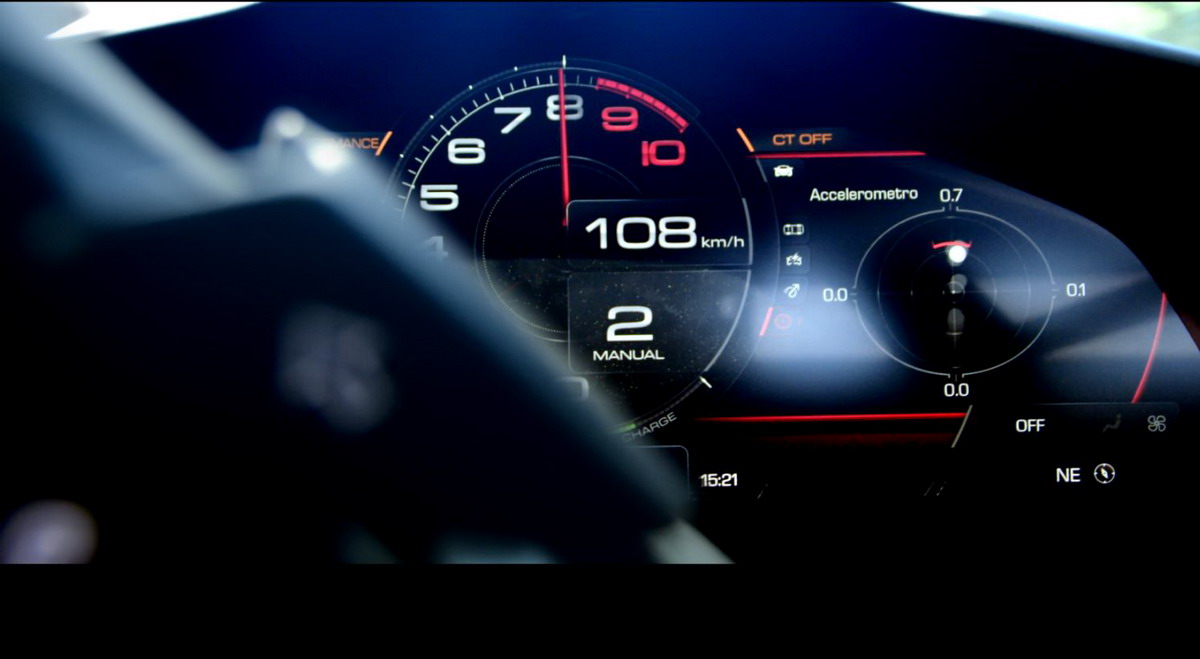

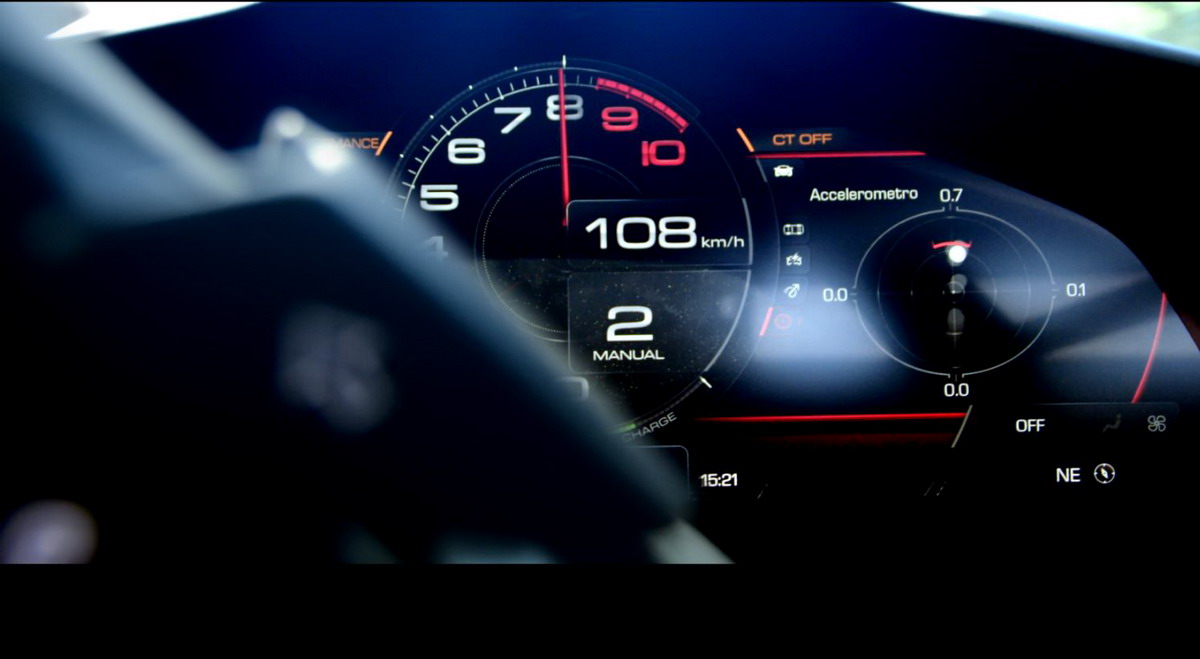

All’accensione la 296 GTB mostra un’interfaccia moderna, ergonomica e interamente digitale. Un profondo vano ricavato sulla asciutta sellatura della plancia, ospita il volante ed il quadro strumenti, sorretto nella parte centrale da due supporti a vista che convergono innestandosi nella plancia.

Chiudono la figura due satelliti laterali che accolgono un’area capacitiva e una bocchetta di condizionamento. La zona passeggero, ugualmente minimalista, è dotata di un display che offre al fortunato ospite la possibilità di vivere il viaggio in modo partecipe, quasi come un copilota.

Il pannello porta si sviluppa in continuità cromatica e materica con la plancia e presenta una profonda sgusciata a losanga tridimensionale, un tipo di architettura che conferisce estrema leggerezza al pannello stesso, creando un tema che si ricollega alla finizione posteriore. Il tunnel, dall’impostazione analoga a quella della SF90 Stradale, incorpora il selettore del cambio dalla caratteristica forma a cancelletto e l’alloggiamento della chiave. I sedili sono caratterizzati da uno specifico disegno a diapason, ottenuto attraverso l’impiego di canaline a contrasto, in coerenza estetica con la bordura di contorno dell’abitacolo.

Un’applicazione della filosofia di massima pulizia formale è rappresentata dall’HUD (Head-Up Display) integrato nella sellatura. Anche la progettazione degli speaker segue lo stesso principio: alla soluzione in metallo si è preferita quella in materiale termoplastico, in tinta con la plancia.

Propulsione

Il gruppo motopropulsore è composto dal propulsore endotermico V6 turbo da 663 cv in asse con il motore elettrico MGU-K da 167 cv posizionato a sua volta tra l’unità termica ed il cambio DCT a 8 rapporti con Ediff. La frizione, posta tra motore termico ed elettrico, provvede al disaccoppiamento dei due elementi in condizioni di marcia elettrica. Completano il powertrain della vettura la batteria ad alto voltaggio e l’inverter che gestisce i motori elettrici.

L’integrazione con il motore elettrico aumenta non solo la fruibilità della vettura nella guida di tutti i giorni (consentendole di circolare per 25 km in modalità full-electric) ma anche il divertimento grazie alla risposta immediata e costante al pedale acceleratore.

Motore termico

La 296 GTB è mossa, per la prima volta nella storia Ferrari, da un 6 cilindri turbo a V di 120° progettato ex-novo, accoppiato a un motore elettrico plug-in. Il turbocompressore è collocato nella «V» del basamento (soluzione già vista a suo tempo in alcuni motori turbo F1 del Cavallino) concentra nella parte alta e centrale del propulsore i componenti di generazione di calore critici (che possono raggiungere temperature superiori a 900 °) e queste componenti coesistono con elementi elettrici ed elettronici sottoposti a limiti più vincolanti, il che ha portato a una riprogettazione del layout di turbo e linea di scarico.

Questa architettura, oltre ad apportare significativi benefici in termini di compattezza, abbassamento del baricentro e riduzione di massa, ha contribuito al raggiungimento di una potenza (termico) di 663 cv con rapporto cv/litro di ben 221 cv, record assoluto per una vettura di serie. Per ottenere un simile risultato essenziale è stata la configurazione a «V» da 120° con combustioni equispaziate, nonché il posizionamento dei turbo all’interno della «V» che aumenta la compattezza dell’assieme e distribuisce in modo ottimale le masse. Questa architettura è vincente per quanto attiene all’ordine di combustione, all’integrazione dei collettori di aspirazione ed ai supporti motore integrati alle fiancate di aspirazione della testa cilindri: il motore risulta più compatto e leggero, vista l’eliminazione di polmoni e supporti esterni, e la fluidodinamica beneficia della riduzione dei volumi aumentando l’efficienza in aspirazione.

Questa altissima potenza specifica è stata ottenuta elevando il rapporto di compressione e questo ha comportato la necessità di sviluppi termo-fluidodinamici e strutturali che non impattassero su peso e affidabilità del motore. Il know-how Ferrari in termini di leghe leggere, dimensionamenti e componentistica è stato riversato nell’assieme motore in alluminio e nelle teste cilindri, entrambi completamente nuovi e progettati specificamente per questo V6 che inoltre è stato dotato di un comando distribuzione anch’esso di nuova progettazione in cui il moto viene trasmesso mediante catene al gruppo pompe (acqua e olio) e al treno valvola attraverso un rinvio e una catena dedicata per bancata. Tale gruppo comprende una catena principale per il comando primario con tenditore idraulico dedicato, due catene a bussole con relativo tenditore idraulico e tarature diverse tra bancata destra e sinistra, nonché una catena dedicata al comando del gruppo pompe olio. Il cinematismo di distribuzione, dotato di dito a rullo con punteria idraulica, presenta specifici profili treno valvola di aspirazione e scarico.

Il motore (con limitatore a 8.500 giri/min.) ha recepito i più recenti sviluppi Ferrari sulla camera di combustione, introdotti sulla SF90 Stradale: i condotti di aspirazione e scarico sono stati ridisegnati e armonizzati per massimizzare l’efficienza volumetrica e garantire così un’elevata turbolenza in camera mentre l’iniettore da 350 bar e le candele centrali migliorano combustione ed emissioni.

I turbocompressori IHI sono stati completamente riprogettati. L’adozione di leghe più prestazionali ha portato all’aumento della loro velocità massima di rotazione, ora di 180.000 giri/min., con un conseguente aumento di performance ed efficienza con un incremento del boost del 24%. I turbo, simmetrici e controrotanti, sfruttano un’architettura monoscroll; nonostante l’elevata potenza specifica, le soluzioni tecniche adottate hanno ridotto del 5% il diametro della ruota compressore e dell’11% quello della ruota turbina rispetto ad analoghe applicazioni V8. La diminuzione delle masse rotanti ha minimizzato il momento di inerzia permettendo così l’istantanea erogazione della potenza.

La geometria dell’albero motore in acciaio nitrurato (a grande resistenza agli alti carichi) ha determinato l’ordine di scoppio del nuovo V6 (1-6-3-4-2-5) mentre il suo livello di equilibratura, che prevede il bilanciamento del 100% delle masse rotanti e del 25% di quelle alterne, ha prodotto la riduzione dei carichi sui cuscinetti senza aumentare il peso del motore.

La nuova pompa dell’olio regola in modo continuo la pressione dell’olio su tutto il campo di funzionamento del motore mentre nel sistema di lubrificazione un’elettrovalvola comandata dalla centralina garantisce l’afflusso del solo olio necessario e massimizza il risparmio energetico legato al trascinamento della pompa.

I collettori di aspirazione – prima al centro della «V» – sono stati accorciati (con immediati benefici in termici di detuning fluidodinamico e riduzione dl time-to-boost), ricollocati sulla fiancata della testa e delimitati da un coperchio di supporto al corpo farfallato in materiale termoplastico leggero che contribuisce al contenimento del peso del motore.

I collettori di scarico, posizionati nella parte alta del vano motore, hanno un andamento più lineare rispetto al passato mentre la loro nuova forma aumenta fornisce un notevole contributo alle prestazioni. Collettori di scarico e catalizzatore sono realizzati in Inconel®, lega d’acciaio al nichel che alleggerisce lo scarico e lo rende più resistente alle alte temperature.

Il nuovo motore V6 ha un sound innovativo e coinvolgente in quanto abbina in modo armonico due caratteristiche sinora in contrasto quali l’intensità del turbo e l’armonia delle note in alta frequenza di un V12 aspirato, da sempre caratteristica affascinante e distintiva dei «classici» di Maranello; il «concerto» (lo diceva non uno qualunque ma il Maestro Von Karajan) viene completato agli alti regimi dalle note emesse dalle bocche di aspirazione per un coinvolgimento senza precedenti il cui acuto è prontamente riconoscibile all’esterno mentre il sistema brevettato a tubo caldo, completamente riprogettato per la 296 GTB, preleva il sound a monte dei sistemi di post-trattamento e lo porta in abitacolo aumentando il coinvolgimento del guidatore.

Motore elettrico

Il motore elettrico MGU-K (Motor Generator Unit, Kinetic) da 122 kW (167 cv) a flusso assiale a doppio rotore e statore singolo, deriva dall’applicazione in Formula 1 tanto da ereditarne il nome.

I motori termico ed elettrico comunicano tramite un attuatore TMA (Transition Manager Actuator) che consente sia l’uso congiunto delle due unità e sia la fruizione del solo motore elettrico.

L’architettura del powertrain è composta dal V6 turbo, dal noto cambio DCT a 8 rapporti, dalla macchina elettrica MGU-K in asse con il motore termico e posizionata tra motore e cambio, dall’attuatore TMA per il disaccoppiamento dell’elettrico dal motore termico; dall’inverter per la gestione dei motori elettrici e dalla batteria ad alto voltaggio da 80 celle connesse tra loro in serie il cui Cell Supervisor Controller è installato direttamente nei moduli al fine di massimizzare la riduzione di volume e di peso. Inoltre – grazie a un design innovativo basato sulla saldatura laser – la batteria ad alto voltaggio posizionata nel pianale vettura ha una capacità di 7,45 kWh e un competitivo rapporto peso/potenza. Per minimizzarne volume e peso il sistema di raffreddamento, di compressione celle e i fissaggi sono integrati in un solo componente.

La compattezza e la struttura di questo MGU-K hanno permesso l’accorciamento assiale del motopropulsore con diretto beneficio in termini di riduzione di passo della 296 GTB. La macchina elettrica ricarica la batteria ad alto voltaggio, accende il motore termico, gli fornisce coppia e potenza aggiuntivi (fino a 167 cv) e consente di guidare in modalità full-electric. La rivisitazione di questo MGU-K ha consentito di raggiungere una coppia massima pari a 315 Nm, circa il 20% in più rispetto ad applicazioni precedenti.

L’attuatore di disaccoppiamento TMA (Transition Manager Actuator) permette transizioni statiche e dinamiche molto rapide da marcia elettrica a ibrida/termica e viceversa, garantendo continuità e progressione di coppia. Il suo software di controllo, sviluppato interamente da Ferrari, interagisce con quelli di DCT, motore e inverter per gestire al meglio l’avviamento del motore termico e la sua connessione e disconnessione alla trasmissione. Grazie a componenti di nuova generazione, il TMA ha permesso di realizzare una trasmissione che sarebbe diminutivo definire semplicemente compatta: il sistema ha un impatto complessivo sulla lunghezza del powertrain di meno di 5,5 cm. La sua architettura è composta da una frizione tridisco a secco, da un modulo di comando frizione in linea con la driveline dotato di leveraggio di gestione frizione e dalle centraline di controllo.

L’inverter della 296 GTB si basa su due moduli siliconici in parallelo la cui modalità di erogazione di potenza è stata ottimizzata per ottenere l’incremento di coppia della MGU-K a 315 Nm. Questo componente converte la potenza elettrica con un’efficienza altissima (superiore al 94%) ed è in grado di fornire l’energia necessaria all’accensione del V6 anche in situazioni di massima richiesta di potenza elettrica.

Dinamica veicolo

Lo sviluppo dinamico della 296 GTB a puntato senza mezzi termini all’aumento delle prestazioni, ad un divertimento di guida ai vertici della categoria ed al miglioramento della fruibilità grazie alle funzionalità offerte dal layout ibrido, obbiettivi raggiunti tramite la definizione di architettura e dimensioni dei componenti principali del veicolo, nonché della gestione dei flussi di energia e della loro integrazione con i controlli dinamici.

Non è mancato lo sviluppo di nuovi componenti, tra cui l’attuatore TMA e il sensore 6-way Chassis Dynamic Sensor (6w-CDS), al debutto assoluto nel mondo automotive, o di funzioni come il controllore ‘ABS evo’ che sfrutta le informazioni derivate dal sensore 6w-CDS e il dispositivo di stima del grip integrato all’EPS.

In Ferrari il divertimento di guida, o fun to drive, è caratterizzato da cinque indicatori:

- Laterale: risposta ai comandi del volante, sensazione di prontezza del posteriore, facilità di guida

- Longitudinale: rapidità e costanza della curva di risposta al comando dell’acceleratore

- Cambiata: tempi di cambiata, sensazione di progressione dei rapporti a ogni cambio marcia

- Frenata: feeling del pedale freno come corsa e risposta (efficienza e modulabilità)

- Acustica: livello e qualità in abitacolo e progressività del sound motore all’aumentare dei giri

A questi si aggiunge la fruibilità delle prestazioni, ad esempio la marcia elettrica che in modalità «eDrive» consente di raggiungere i 135 km/h mentre in posizione «Hybrid» il motore termico interviene, ove necessario, in aiuto a quello elettrico. Il passaggio tra marcia elettrica e ibrida è estremamente fluido garantendo così continuità nell’accelerazione e disponibilità di potenza del powertrain nel minor tempo possibile.

Dal punto di vista telaistico si segnala il passo ridotto di 2.600 mm, -50 mm rispetto alle precedenti berlinette Ferrari a motore centrale-posteriore, a tutto vantaggio dell’agilità dinamica.

Tra le altre soluzioni volte ad aumentare la maneggevolezza della 296 GTB spiccano il sistema brake-by-wire, la pinza freni «Aero», il nuovo «ABS evo» integrato con il sensore 6w-CDS, che garantisce anche una maggior ripetibilità dell’azione di frenata i cui spazi di arresto su asciutto sono stati sensibilmente ridotti; a questi si aggiungono il servosterzo elettrico, il dispositivo di aerodinamica attiva posteriore e gli ammortizzatori magnetoreologici SCM-Frs.

È stata inoltre posta particolare attenzione al contenimento del peso, fondamentale per garantire le massime emozioni alla guida: l’introduzione del sistema ibrido è stata compensata da diversi elementi, tra cui il peso del nuovo V6 (-30 kg rispetto al V8 Ferrari di precedenti applicazioni simili) e un ampio utilizzo di materiali leggeri. Tali soluzioni tecniche hanno portato al raggiungimento di un peso a secco di soli 1.470 kg, ai vertici della categoria per quanto riguarda il rapporto peso/potenza (1,77 kg/cv).

La presenza di un solo motore elettrico fa sì che la trazione sia distribuita solo alle ruote posteriori. Le principali funzionalità di erogazione dell’energia in trazione sono le modalità di marcia ibrida e full-electric, regolate dal pilota tramite il pedale acceleratore, gestite dal controllo motore, supervisionate dal controllo ibrido dei flussi di energia e monitorate dal controllo di trazione. Assai importante su questa vettura è la transizione tra la modalità elettrica e quella ibrida, a causa dell’assenza dell’assale anteriore elettrico (RAC-e) della SF90 Stradale.

Per quanto riguarda le principali funzionalità di ricarica, da sottolineare la frenata rigenerativa al posteriore in condizioni standard e in presenza di ABS, il recupero in rilascio acceleratore (overbraking) sull’assale posteriore e la funzione di ricarica della batteria mediante una gestione combinata di motore termico e macchina elettrica.

Tra le funzioni di regolazione e distribuzione di coppia, oltre al controllo di trazione elettrico e al recupero di energia dovuto alla nuova unità brake-by-wire che assicura il blending idraulico ed elettrico in ogni modalità operativa (ABS incluso), debutta in anteprima mondiale sulla 296 GTB l’«ABS evo». Grazie al brake-by-wire la corsa del pedale è ridotta al minimo, il che aumenta la sensazione di sportività senza trascurare efficienza ai bassi carichi e modulabilità in pista. Il nuovo controllore ABS, integrato con il nuovo sensore 6w-CDS, garantisce in ogni condizione la migliore aderenza degli pneumatici al posteriore, maggior resistenza in frenata ed un miglior inserimento in curva.

Come sulla SF90 Stradale, anche sulla 296 GTB è stato installato accanto al tradizionale Manettino dei controlli di dinamica veicolo, un selettore per la gestione dei flussi energetici denominato eManettino che comprende quattro modalità di funzionamento selezionabili tramite comandi al volante:

■ eDrive: il motore termico è spento e la trazione è affidata all’assale posteriore; con batteria carica permette di percorrere un massimo di 25 km a una velocità non superiore a 135 km/h.

■ Hybrid (modalità predefinita all’accensione): i flussi di potenza ottimizzano l’efficienza del sistema e la logica di controllo decide autonomamente se accendere o spegnere il motore termico. Se acceso, quest’ultimo è in grado di erogare la massima potenza e prestazioni.

■ Performance: il motore endotermico è sempre acceso e favorisce il mantenimento di carica all’efficienza, così da garantire piena disponibilità di potenza. È la modalità da preferire quando si vogliono privilegiare le emozioni di guida.

■ Qualify: privilegia le massime prestazioni al mantenimento della carica della batteria.

Al dispositivo di stima del grip presente nel Side Slip Control (SSC) si affianca un ulteriore sistema basato sull’attuazione del servosterzo elettrico. Sfruttando le informazioni dell’EPS e incrociandole con il valore di angolo di assetto stimato dall’SSC, esso è in grado di valutare il grip degli pneumatici durante ogni sterzata anche in condizioni di guida non al limite, al fine di garantire l’adeguato comportamento dei controlli in funzione dell’aderenza stradale. In condizioni di guida su pista, l’anticipo della stima rispetto alle applicazioni precedenti è valutabile in un 35%.

Il nuovo controllore ABS sviluppato in esclusiva per Ferrari, disponibile nelle posizioni da «Race» in avanti, sfrutta le informazioni del 6w-CDS per ottenere una stima più precisa della velocità e ottimizzare la distribuzione della frenata e questo ha permesso di ridurre gli spazi di frenata da 200 a 0 km/h, rispetto alla F8 Tributo, dell’8,8% aumentando del 24% ripetibilità e coerenza della prestazione.

Assetto Fiorano

Chi desidera sfruttare al massimo le caratteristiche più estreme della vettura può configurare la 296 GTB con l’allestimento «Assetto Fiorano», ottenendo così le migliori performance grazie a significativi contenuti aerodinamici e di riduzione peso. Tra questi ultimi spiccano gli ammortizzatori Multimatic derivati dalle competizioni GT, dotati di regolazione fissa ottimizzata per l’utilizzo in pista; le appendici ad alto carico in fibra di carbonio sul paraurti anteriore che permettono alla vettura di ottenere fino a 10 kg di carico verticale in più; e l’esteso impiego di materiali leggeri come la fibra di carbonio sia negli interni, sia negli esterni della vettura.

Non ci si è tuttavia limitati a una mera sostituzione, bensì alla riprogettazione della struttura di alcuni componenti tra cui il pannello porta, per un risparmio totale di oltre 12 kg. È infine disponibile solamente per chi opta per l’«Assetto Fiorano» una livrea speciale ispirata alla 250 Le Mans, il cui disegno si sviluppa a partire dal paraurti anteriore con una campitura che abbraccia la griglia centrale e ne delinea il contorno. Il tratto prosegue sul cofano con una sagoma a martello e procede longitudinalmente fino a interessare tetto e spoiler posteriore.

Tra i contenuti disponibili su richiesta solamente nell’allestimento Assetto Fiorano, da citare il lunotto posteriore ultraleggero in Lexan® che porta la riduzione di peso totale a oltre 15 kg e gli pneumatici prestazionali Michelin Sport Cup2R, con un grip particolarmente adatto all’uso in pista.

7 anni di manutenzione

Il programma settennale di assistenza estesa di Ferrari viene offerto anche sulla 296 GTB. Questo programma, valido per l’intera gamma, prevede la copertura di tutti gli interventi di manutenzione ordinaria per i primi 7 anni di vita della vettura. Il piano di manutenzione ordinaria rappresenta un servizio esclusivo per i clienti, che saranno certi di mantenere inalterato il livello di prestazioni e sicurezza della propria auto nel corso degli anni. Questo servizio speciale è riservato anche a chi acquista una Ferrari non di prima immatricolazione.

Tra i vantaggi principali del programma Genuine Maintenance, controlli pianificati (a intervalli di 20.000 km oppure una volta all’anno senza limiti di chilometraggio), ricambi originali e ispezioni accurate attraverso i più moderni strumenti di diagnostica a opera di personale qualificato formato direttamente presso il Ferrari Training Centre di Maranello. Il servizio è disponibile in tutti i mercati e riguarda tutti i Punti Vendita della Rete Ufficiale. Da considerare che il programma Genuine Maintenance amplia ulteriormente la vasta gamma di servizi di post-vendita offerti dalla Ferrari per soddisfare i clienti che desiderano conservare immutate nel tempo le performance e l’eccellenza che contraddistinguono le vetture fabbricate a Maranello.

[ Giovanni Notaro ]

Motori360.it Portale motoristico a 360 gradi: auto e moto (test su strada su testmotori360.it), anticipazioni, retrospettive, ecc. – aeronautica – nautica – trasporti – viaggi – tecnologie – sport – abbigliamento – inchieste – consigli

Motori360.it Portale motoristico a 360 gradi: auto e moto (test su strada su testmotori360.it), anticipazioni, retrospettive, ecc. – aeronautica – nautica – trasporti – viaggi – tecnologie – sport – abbigliamento – inchieste – consigli