Proseguono le operazioni propedeutiche all’arrivo di questa instant classic

A fine dicembre scorso anno vi abbiamo intrattenuto su questa Berlinetta artigianale Effeeffe motorizzata Alfa Romeo che, nelle intenzioni e nei fatti sinora prodotti dai costruttori fratelli Frigerio, dovrà diventare un attualizzato tuffo nel passato dei piccoli costruttori italiani offrendo artigianalità, prestazioni, sensazioni ed esclusività senza per questo dover guardare a più blasonate supercar.

Ora la Fratelli Frigerio, in vista del debutto commerciale della propria creatura, ha informato circa l’andamento dei lavori o, per meglio dire, ha sinteticamente svelato principi, tecnica e modalità di realizzazione del telaio della Effeffe.

La filosofia alla base della progettazione della Effeffe Berlinetta è stata, sin dal foglio ancora bianco, quella di realizzare un’auto leggera e compatta e quindi sincera e facile da guidare in modo da riportare la guida al piacere ed alla purezza di un’arte non intermediata dall’elettronica e a tale filosofia è chiaramente improntato il progetto del telaio che si rivela un perfetto esempio di leggerezza unito ad una notevole rigidità.

La struttura è stata realizzata in acciaio con piattaforma in tubolari di sezione tonda (diametro 60 mm), ali longitudinali di controventatura in tubolari di sezione ridotta, sottotelai tecnici di attacco della meccanica e dei gruppi sospensioni in tubolari a sezione quadra e circolare.

L’irrigidimento delle ali di controventatura e dei fondi del telaio è stato ottenuto mediante applicazione di pannelli honeycomb rivestiti in alluminio che, accoppiati con collanti strutturali ad un profilo di acciaio, sono diventati parte integrante del sistema telaio.

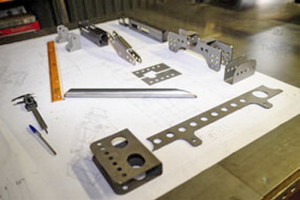

I tubi ed i vari componenti del telaio sono stati tagliati, forati, piegati, e conformati con sistemi automatici a taglio laser garantendo così un perfetto accoppiamento tra di loro.

I tubi ed i vari componenti del telaio sono stati tagliati, forati, piegati, e conformati con sistemi automatici a taglio laser garantendo così un perfetto accoppiamento tra di loro.

In collaborazione con Pozzi-Arosio Sistemi Poliuretani Avanzati e con SAIP, aziende tra i leader mondiali nelle tecnologie dei poliuretani, sono stati individuati i materiali più performanti per sviluppare di conseguenza tutti i particolari di accoppiamento delle parti mobili del sistema sospensioni e da questa sinergia è nato anche un innovativo sistema di dime, maschere e riscontri, per ottenere una assoluta precisione nelle lavorazioni ed una grande stabilità nell’assemblaggio e nel montaggio del telaio principale, dei sottotelai secondari e di tutti i componenti la carrozzeria.

Ma poiché l’amore per il passato non significa rinnegare il progresso, soprattutto se questo crea valore aggiunto non invasivo, il telaio è sviluppato con la collaborazione diretta dei senior engineering di Solidworld utilizzando i sistemi CAD3D e Simulazione per eseguire test virtuali e simulazioni reali su di un’ampia gamma di parametri, dalla risposta statica e dinamica ai carichi complessi.

La storia continua…

[ Giovanni Notaro ]

Motori360.it Portale motoristico a 360 gradi: auto e moto (test su strada su testmotori360.it), anticipazioni, retrospettive, ecc. – aeronautica – nautica – trasporti – viaggi – tecnologie – sport – abbigliamento – inchieste – consigli

Motori360.it Portale motoristico a 360 gradi: auto e moto (test su strada su testmotori360.it), anticipazioni, retrospettive, ecc. – aeronautica – nautica – trasporti – viaggi – tecnologie – sport – abbigliamento – inchieste – consigli

Testata giornalistica registrata presso il Tribunale di Roma con il n. 147/2012

Testata giornalistica registrata presso il Tribunale di Roma con il n. 147/2012