[ 1 ] Come personalizzare e migliorare un modello die-cast di serie

Affrontiamo oggi l’elaborazione di un modello realizzato parecchi anni fa da una Burago italiana oggi cinese, descrivendo passo passo l’autocostruzione di alcune componenti del modello e l’elaborazione di altre componenti che non necessitino di essere rimpiazzate ma solamente migliorate; non sono righe rivolte a modellisti alle prime armi tuttavia chiunque sia dotato di manualità e pazienza – anche il neofita coraggioso – potrà affrontare il lavoro con concrete possibilità di fare qualcosa di buono: la descrizione, le foto ed i disegni possono facilitare parecchio e d’altra parte, se non si butta il cuore oltre l’ostacolo non si va da nessuna parte…. e non solo nel modellismo…

Alcune immagini lasciano purtroppo a desiderare ma sono state ugualmente utilizzate per illustrare adeguatamente il lavoro effettuato step-by-step per arrivare al componente finito (ad esempio: come elaborare o autocostruire i singoli componenti del motore e le successive fasi di verniciatura ed assemblaggio).

Poiché in passato ho elaborato più o meno profondamente alcuni modelli 695 Burago, ho utilizzato indifferentemente le relative foto ogni qual volta l’ho ritenuto utile per illustrare varianti o per offrire più soluzioni ad uno stesso problema.

Come procurasi il modello da elaborare

La versione Abarth nelle scale 1/18 – 1/16 – 1/24, non più in produzione da diverso tempo, si può ancora trovare con un po’ di fortuna in qualche negozio di modellismo e/o giocattoli oppure, più facilmente, tramite internet.

Con più facilità e minore spesa si può trovare la Fiat 500, sempre in 1/18 e non solo di Burago (su Amazon a € 47,99 forse un po’ troppo cara ma nulla al confronto dei quasi 250 euro, ripeto 250 per una Bburago che è stata dichiarata venduta…; su e-Bay troviamo prezzi che vanno da € 21,90 per una 500 blu ai 35/40 per le versioni bianche mentre una «500» Abarth 1/16 bianca già montata è offerta ad € 89) ma anche di Welly (su Amazon a € 33,88 e € 31,90, su e-Bay a 29,95), Solido (su Amazon a € 69,99, nessuna offerta su e-bay), Minichamps (su Amazon a € 59.95 su e-Bay 2 esemplari a 57,95) e così via.

Un range di prezzi eterogeneo che si rivela ben più economico per la scala 1/24 (tra i 10 ed i 20 euro); diciamo quindi che, esagerazioni a parte, i prezzi sopracitati possono essere ritenuti accettabili purché confezione modello, oppure il kit, siano perfetti; controllate il feed-back del venditore e ricordate comunque che esiste per legge una garanzia commerciale e la possibilità di restituzione.

L’approccio al lavoro

A me piace moltissimo, e questo provoca regolarmente qualche critica ed altrettante approvazioni, elaborare un modello di auto di 20 o 30 anni fa liberamente ma comunque in maniera coerente all’epoca di produzione del modello stesso oppure in maniera coerente ai regolamenti tecnici attualmente in vigore per la preparazione di vetture d’epoca; d’altra parte anche nel mondo reale girano repliche, quasi sempre dichiarate tali, identiche al modello replicato e comunque con modifiche coerenti al periodo cui l’originale si riferisce.

Ieri come oggi nel mondo delle vecchie 500 e derivate si vedeva e si vede di tutto in occasioni di raduni di marca e non; d’altra parte Fiat 500, Mini, 2 Cavalli e Maggiolino, costituiscono un mondo in cui convivono felicemente il più rigoroso dei restauri storici (sarebbe folle non essere coerenti nel ripristino di una rara 500 Sport) con una serie di licenze che gratificano il proprietario senza nulla togliere alla simpatia di un modello che all’epoca venne elaborato in ogni modo possibile.

In ogni caso è indispensabile procurarsi prima adeguata documentazione (libri, riviste ma soprattutto internet che è fonte inesauribile di ispirazione e documentazione) e poi… partire.

Smontaggio

Lo smontaggio del modello è semplicissimo: basta separare il modello dall’eventuale basetta (svitare le viti di tenuta sotto la basetta stessa) e poi svitare quelle che collegano il sottoscocca di plastica alla scocca di metallo. Si tratta di 4 viti poste la prima centralmente sul fondo scocca, dietro all’avantreno, le altre due lateralmente, a fianco dei fondelli dei sedili, davanti al retrotreno e la quarta, centralmente, sotto al fascione posteriore.

Ovviamente le viti vanno accuratamente conservate; una volta separati il sottoscocca, completo di sedili e motore, dalla scocca, smontare gli sportelli ed i cofani, la cappottina, i sedili, la parte superiore del tunnel centrale, il volante, il gruppo motore cambio, le ruote, il serbatoio, i fari e fanalini, i paraurti ecc. avendo cura di raggruppare, se possibile, in maniera coerente i vari pezzi (ad esempio fari e luci di posizione tutti assieme; motore e scarico assieme a così via) utilizzando una bustina o una scatoletta (vanno benissimo quelle, ad es., di note marche di formaggi spalmabili).

Alcuni particolari in plastica sono stati fissati nelle loro sedi fondendo con un pirografo o una punta metallica arroventata, l’estremità che fuoriesce dalla sede stessa all’interno della scocca; in questo caso si utilizzerà un cutter (affilato e con punta dritta, obliqua o tonda a seconda della posizione del pezzo) per tagliare lo “squaglio” di plastica in eccesso e sfilare poi il pezzo dalla sua sede; è il caso di fari, paraurti, mascherine, scritte e stemmi e via dicendo.

Se si ha la fortuna di imbattersi in una scatola di montaggio (le famose Burago rettangolari, larghe e piatte) vi eviterete questa prima fase.

Elaboriamo il motore

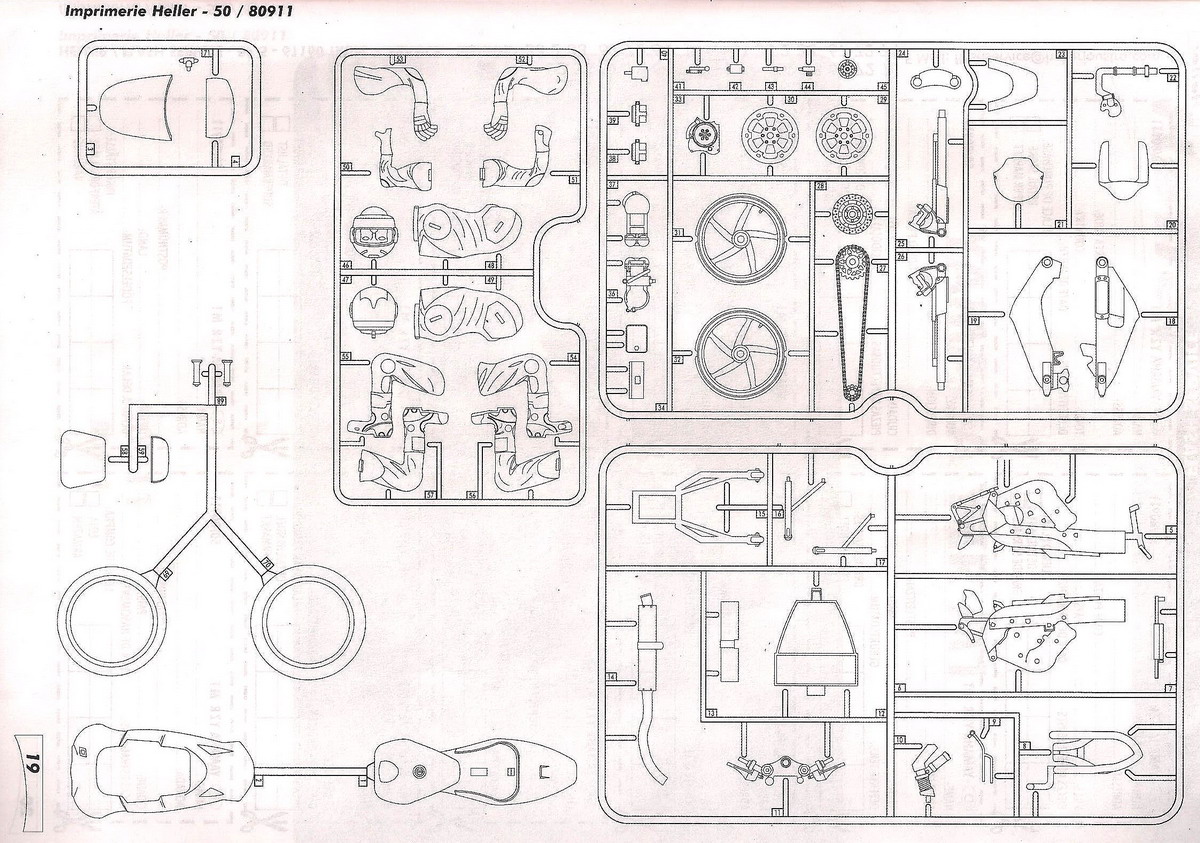

Il motore, montato a incastro, va interamente smontato. Una volta effettuata questa operazione, i singoli componenti si presenteranno come illustrato nelle 4 foto che seguono:

I pezzi illustrati, non ancora modificati, sono (partendo sinistra in alto in senso orario) monoblocco e coppa olio // cambio-trasmissione-semiassi e tubazione aria // complesso pulegge, cinghia e innesto dello spinterogeno ed infine la stampata unica, orrendamente cromata, che comprende carburatore e relativo tubo di adduzione dell’aria, il collettore di aspirazione in corpo unico con i collettori di scarico, tubi e marmitta; sempre nella stessa foto sono visibili un cavo ed il tappo del coperchio punterie per il rifornimento dell’olio.

Mentre le prime 3 foto ritraggono componenti comuni sia al modello della Fiat 500 sia a quello dell’Abarth 695, la quarta foto (carburatore ecc.) si riferisce solo al modello della Fiat 500. L’analoga stampata, riferita all’Abarth 695, differisce per la diversa forma dei tubi di scarico che confluiscono nella marmitta qui di seguito rappresentata

Mentre le prime 3 foto ritraggono componenti comuni sia al modello della Fiat 500 sia a quello dell’Abarth 695, la quarta foto (carburatore ecc.) si riferisce solo al modello della Fiat 500. L’analoga stampata, riferita all’Abarth 695, differisce per la diversa forma dei tubi di scarico che confluiscono nella marmitta qui di seguito rappresentata

Riproduciamo ora la foto di un impianto reale di fabbricazione artigianale, in modo da rendere chiaro di cosa si sta parlando.

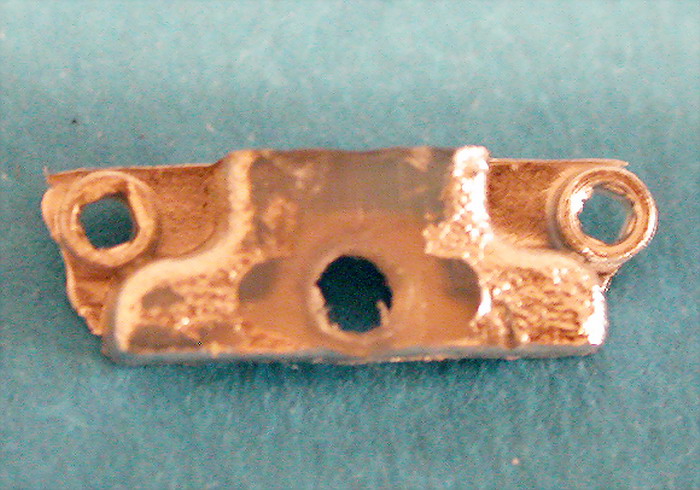

La mancanza della foto dell’impianto di scarico del modello non è in realtà di grande importanza poiché in entrambi i casi dalla stampata si elimineranno con una pinza troncatrice i due collettori di scarico a filo con il loro supporto e da ciò che rimane si taglierà con una lama libera di un seghetto da traforo il carburatore e relativa tubazione; dopodiché con un cutter, ben affilato, ed una limetta piana si ripuliranno le eventuali sbavature ed il risultato sarà questo:

Si può notare dalla zona traslucida quale sia stato il materiale asportato (carburatore e relativa basetta). Il foro centrale è stato praticato per permettere il successivo innesto del collettore di aspirazione autocostruito mentre i due fori per le candele, già esistenti, verranno utilizzati per l’innesto dei due nuovi cavi. La foto seguente illustra, in rosso, lo spinterogeno ed i cavi delle candele in stampata unica, sotto ai quali si nota lo spinterogeno autocostruito (si prende un tubetto pieno evergreen oppure uno sprue sottile e lo si innesta ed incolla all’interno di un tubetto evergreen di diametro acconcio avendo l’accortezza di far sporgere, come da foto, il tubetto di diametro inferiore in modo da lasciare, all’interno di quello di diametro maggiore, lo spazio per innestare tre sottili fili elettrici destinati due ad essere alloggiati nelle sedi delle candele ed il terzo, nella bobina). Ancora una volta le immagini saranno più efficaci del testo:

Stringete in una molletta da bucato o un morsetto in plastica lo stelo inferiore dello spinterogeno in modo che sia verticale e che la parte cava del tubetto più grande guardi verso l’alto; quella è la parte superiore dello spinterogeno (che una volta verniciata in rosso mattone opaco sembrerà la calotta) che va riempita (non sino all’orlo per evitare colature) di colla epossidica bi componente in cui «immergere» i 3 cavetti elettrici tagliati in eccesso rispetto alla misura corretta (ad accorciare si fa sempre in tempo….). Occorre che i cavetti rimangano verticali, altrimenti – a colla fresca – usciranno dalla sede; un trucco potrebbe essere di appoggiare la molletta ad una superficie verticale (parete, scatola ecc.) in modo che i cavetti rimangano su, se del caso con l’aiuto di un pezzetto di nastro adesivo di carta (quello da carrozzieri, si trova in ogni ferramenta); una volta asciugata la colla (mezz’ora al massimo con l’epossidica) la «calotta» è stata verniciata come già specificato e lo spinterogeno inserito nel punto di innesto di quello di serie.

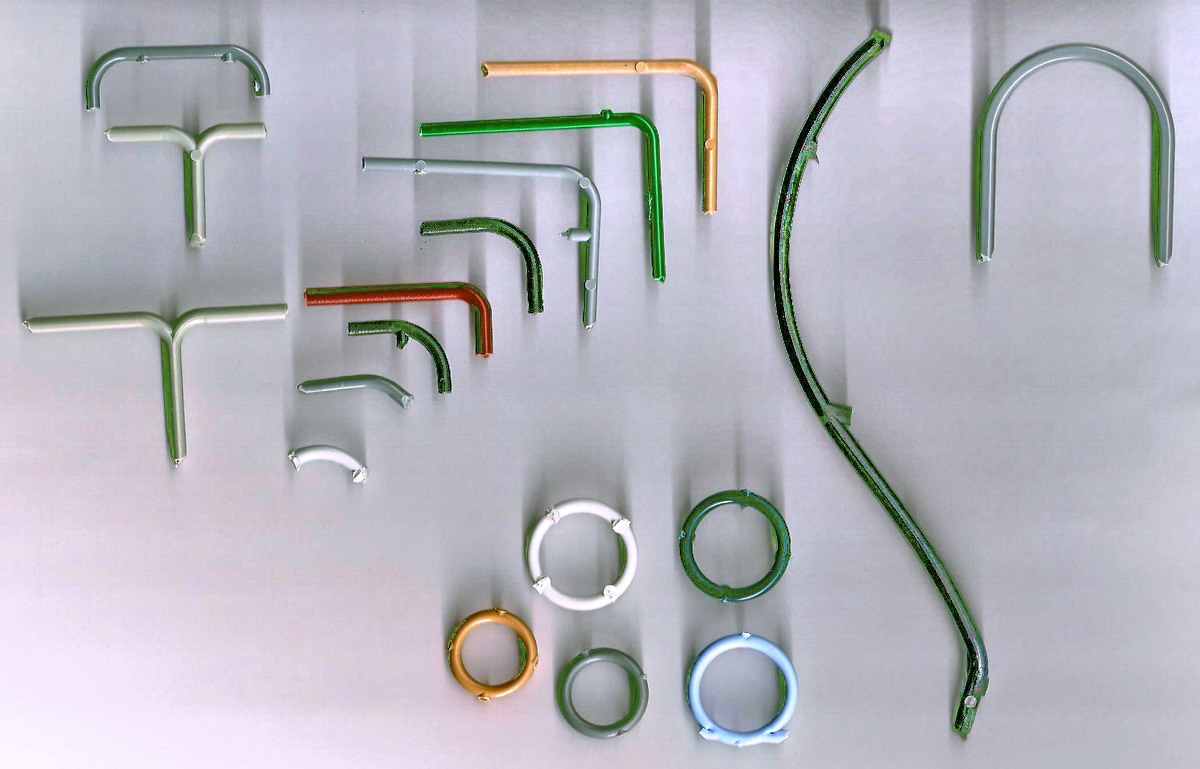

Per la costruzione tanto del collettore di aspirazione quanto dei tubi di scarico faremo ricorso a sprue di adeguata misura fra quelli ricavati dai supporti delle stampate che troviamo, come questi, nelle scatole di montaggio.

Tagliando gli angoli, le parti centrali di raccordo ed eventuali parti curve, ricaveremo dei pezzi simili a questi:

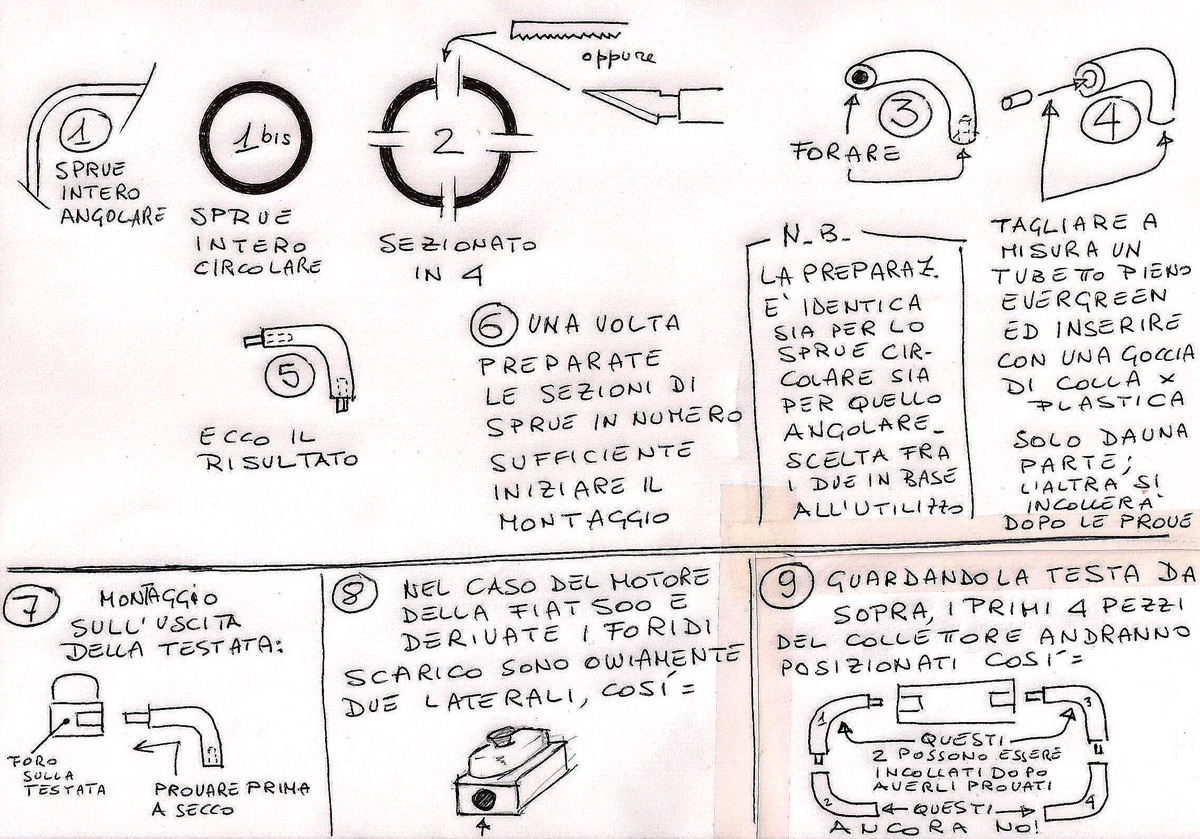

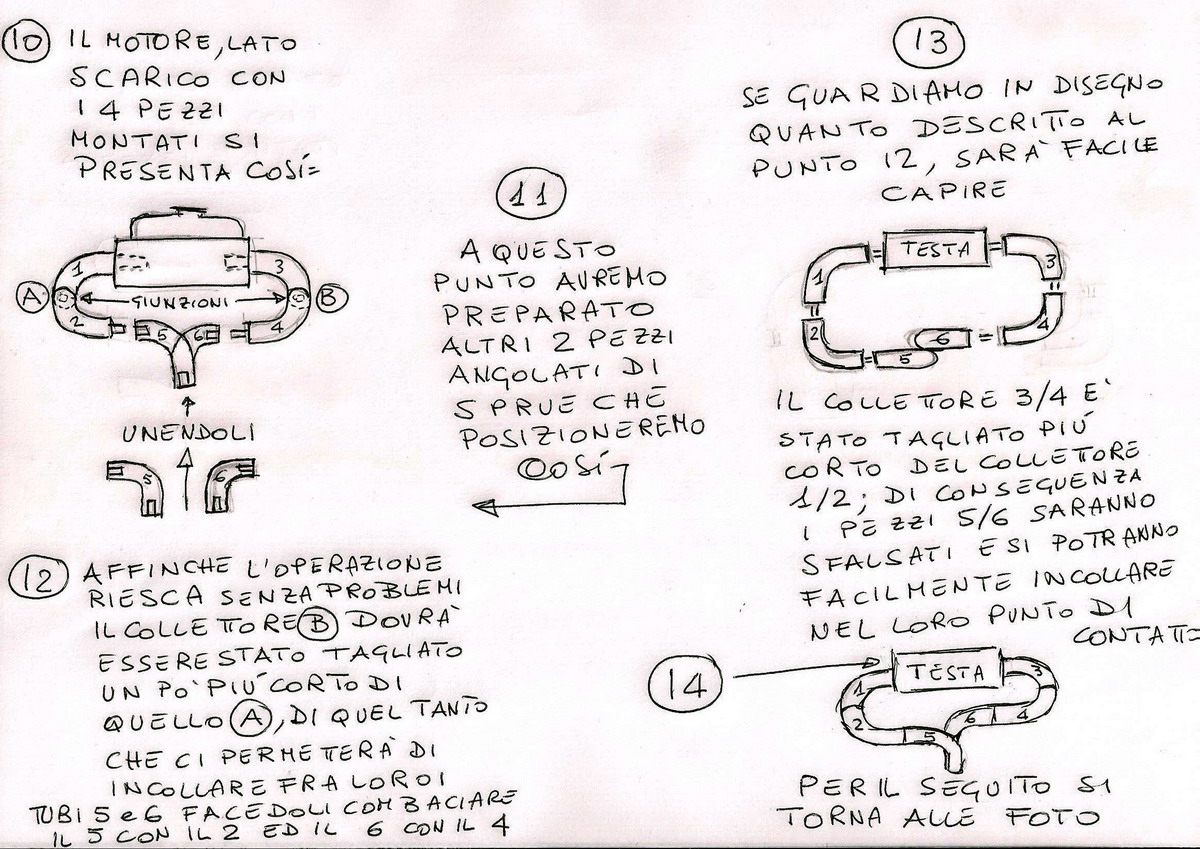

A questo punto sceglieremo i pezzi di sprue più adatti al nostro scopo e li lavoreremo seguendo passo passo le varie fasi da 1 a 9 e da 10 a 14 illustrate nei due seguenti schemi:

Integriamo la descrizione grafica con alcune foto dell’impianto prima grezzo, senza i terminali cromati e poi finito e montato:

I terminali cromati che fuoriescono sulla destra, sotto al fascione posteriore, sono costituiti da sezioni di tubetti di ottone cromato, segate a misura, ricavate da vecchie antenne telescopiche di autoradio o di vecchie radioline portatili.

A titolo esemplificativo, la foto che segue mostra un vero collettore di costruzione artigianale che segue curvature diverse ma che con lo stesso metodo può essere riprodotto in scala senza grossi problemi:

Ecco ora un’altra versione dello scarico, ottenuta lavorando come già visto le curve di sprue ma combinandole e montandole come mostrato dalle foto che seguono:

I punti di incollaggio di ciascun pezzo di «tubo» sono ben visibili sotto la vernice argento mentre sono ovviamente del tutto invisibili i fori al cui interno sono stati incollate le «spine» di evergreen per facilitare il posizionamento delle varie sezioni e rendere il tutto più robusto. Come si vede i tubi di scarico – le cui estremità vanno prima limate – confluiscono in una camera di espansione (pezzo di tubo evergreen bianco) dal quale fuoriesce un tromboncino finale di origine motociclistica proveniente da pezzi di recupero ma che, in mancanza, si può sostituire con un pezzetto di tubo dritto.

Nella prossima puntata completeremo il motore.

[ Giovanni Notaro ]

Motori360.it Portale motoristico a 360 gradi: auto e moto (test su strada su testmotori360.it), anticipazioni, retrospettive, ecc. – aeronautica – nautica – trasporti – viaggi – tecnologie – sport – abbigliamento – inchieste – consigli

Motori360.it Portale motoristico a 360 gradi: auto e moto (test su strada su testmotori360.it), anticipazioni, retrospettive, ecc. – aeronautica – nautica – trasporti – viaggi – tecnologie – sport – abbigliamento – inchieste – consigli

Testata giornalistica registrata presso il Tribunale di Roma con il n. 147/2012

Testata giornalistica registrata presso il Tribunale di Roma con il n. 147/2012